1.振沖碎石樁概況

本工程采用人工地基,以振沖碎石樁復合地基作為基礎(chǔ)持力層。基坑大開挖至基底設(shè)計標高后對以下砂類土、卵石土進行振沖處理,振沖處理浮度進入卵石層30CM。若砂類土厚度大時樁長大于4.00米即可。樁施工完畢后,回填30cm左右碎石褥墊層至基礎(chǔ)墊層底標高即開始基礎(chǔ)施工。

基礎(chǔ)設(shè)計時地基承載承載力特征值取280KPa。復合地基壓縮模量耳14MPa。地基施工應滿足<<建筑地基處理技術(shù)規(guī)范>>(JGJ79—2002)。

2.施工前的準備工作:

2.1施工人員到位,并進行安全教育;

2.2詳細了解施工現(xiàn)場:

主要了解現(xiàn)場有無障礙物存在;加固區(qū)邊緣剩余的空間是否滿足工機且運轉(zhuǎn)、操作使用;空中有無電線;現(xiàn)場有無河溝、坑洼等可作為施工時排泥匯集處;料場大小及位置是否合適等。

2.3施工人員熟悉有關(guān)資料:

主要熟悉施工圖紙和施工工藝,對施工及設(shè)計圖紙進行認真校核。

2.4施工設(shè)備、機具運至現(xiàn)場,安裝、調(diào)試完畢,具有試打條件;

2.5經(jīng)檢驗合格的施工材料運至現(xiàn)場,并合理堆放、保存;

2.6在業(yè)主指定的場地進行試成樁,確定合理的施工參數(shù);

2.7編寫“施工組織設(shè)計”報監(jiān)理審批,并對施工人員進行“技術(shù)交底”;

2.8測現(xiàn)場控制點,測量地面標高,自檢合格后報監(jiān)理驗收。

2.9放線布置樁位:根據(jù)設(shè)計圖紙于現(xiàn)場放線布樁。

2.10建立現(xiàn)場各功能系統(tǒng)、并進行機具設(shè)備的組裝調(diào)試。

1)組裝調(diào)試振沖器;安裝給水設(shè)備,布設(shè)給水系統(tǒng);開挖集污坑和排污溝渠,布設(shè)排污系統(tǒng);布設(shè)場地道路、料場,組織石料進場:接通水源、電源;進行各種設(shè)備空載試車等。

2)要求:現(xiàn)場30m內(nèi)設(shè)配電箱,電壓為380士10V的穩(wěn)定電壓。距現(xiàn)場60m內(nèi)提供無強烈刺激氣味、不含泥砂的水源,水量不小于20t/ h 。加固區(qū)外緣拐角處設(shè)多個2m×2m× Im 的排污坑,各坑之間以0.6m×0.4m的排污溝相連,坑內(nèi)安裝排污泵,通過管線將污水排至沉淀池沉淀或溝渠出處。附近無溝渠出處的加固區(qū)附近設(shè)300m以上沉淀池(推土圍成),沉淀后的清水可二次使用。施工中填料要備足,滿足施工需要。場地平整,地面高美小于 lm ,開做單向或雙向排水坡。地下管道、電纜等應探明,并提供位署圖,地下障礙物應開挖清除,現(xiàn)場施工便道與城市交通道路相連,并保證暢通。主控室一股設(shè)在地勢較高、視野開闊、各種管線距離較短的位置,水箱、清水泵與水壓調(diào)節(jié)系統(tǒng)布置在主控室周圍。吊車的位置與振沖前進方向統(tǒng)一考慮,最大限度發(fā)揮吊車回轉(zhuǎn)半徑和桿長的優(yōu)勢,盡量減少移動吊車次數(shù)。

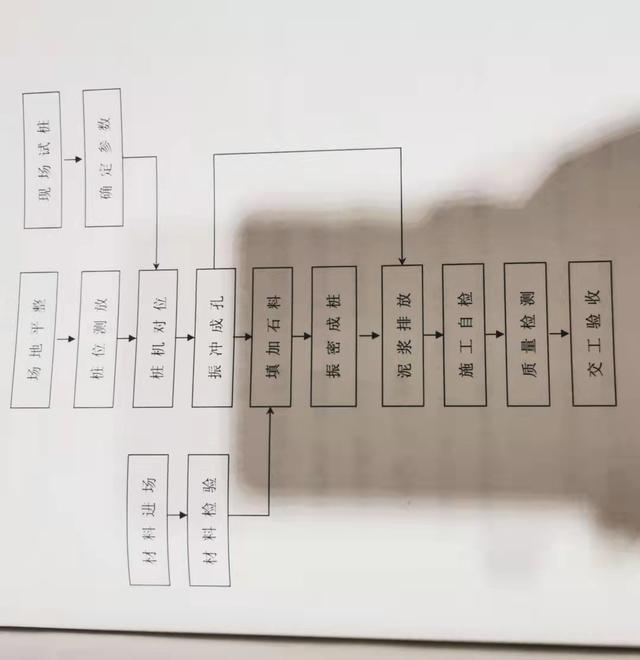

3.振沖樁施工工藝流程(見圖10—2)。

圖10—2 振沖樁施工工藝流程

4.施工工藝:

4.1施工順序:采用“由一邊推向另一邊”的施工方式。

4.2填料方式:連續(xù)填料法。

4.3在很軟的土層中制樁,采用“先護壁、后制樁”的方法。

5.施工作業(yè)

5.1造孔

1)將振沖器緩慢穩(wěn)妥的吊起,對準樁位緩慢下降至離地面30cm以內(nèi),白動清水泵供水,待射水孔水壓、水量達到工藝要求時,啟動振沖器,拉緊防扭繩索。

2)待振沖器內(nèi)的偏心塊達到額定轉(zhuǎn)速的時候,下沉振沖器進入土層進行造孔作業(yè)。

3)造孔過程中很好的控制吊機卷揚繩的下放速度,不宜過快,一般以0.5m~2. Om 每分鐘為宜。始終保持振沖器懸垂狀態(tài),以免造成斜孔。

4)造孔過程中如遇到電流超過電機額定電流,應暫停振沖器下沉或減速下沉或上提振沖器一段距離,借助高壓水沖松土層后繼續(xù)下沉造孔。

E 、土層中含有較硬的土層時,有時需要采取擴孔措施,振沖器上下反復移動幾次,擴大孔徑,便于填料。

5)孔達到設(shè)計深度時,上提振沖器。造孔過程中及時記錄各深度的水壓、造孔電流等的變化和相應時間,這些可以定性的反映出土體強度變化。

5.2清孔

當造孔達到設(shè)計深度時,以5~6m/ min 的速度上提振沖器出孔口,然后再次下沉,反復2~3次,最后停留在孔底以上30~50cm處,沖水請孔1~2min,再提出孔口,使孔口泥漿變稀,保證填料暢通,減小樁體含泥量。

5.3振沖密實

1)清孔后將振沖器提離孔底50cm,由裝載機孔內(nèi)連續(xù)填入碎石料。依靠振沖器水平振動力不但將孔內(nèi)石料振密,還不斷將填料擠入孔璧中,

當電流達到規(guī)定值時,繼續(xù)加密達到振留時間。當電流增大至空載電流高時候,即表小該段樁體已經(jīng)密實,可繼續(xù)下一段填料工序。對填料過分段記錄電流變化情況。

2)再次提升振沖器,重復上述過程,如此反復進行直至地表成社。3)當一根碎石樁制樁結(jié)束后,移動振沖器至下一樁位進行制樁作業(yè)。

振密的樁頂應高于設(shè)計高程不小于 lm。

5.4頂部處理

施工完畢后,將頂部預留的松疏樁頭挖除,隨后鋪設(shè)壓實墊層。

5.5墊層處理

在樁頂部處理過的復合路基上面鋪設(shè)一層厚30cm的碎石震動碾壓墊層

6.成樁要求

6.1振沖碎石樁施工機具采用功率75KW振沖器(振密電流和留振時間必須自動控制)。

6.2正式施工前,應在商定的地點試成樁,以驗證制樁參數(shù)的可行性。

6.3制樁電壓為38OV,超過士20V不得施工,振密電流為90A,留振時間15s,樁頭部分可延長至18s,成孔水壓0.6MPa,振密水沖壓力0.15~0.2MPa。

6.4振沖器噴水中心與樁位中心偏差不得大于50mm,造孔中心與設(shè)計定位中心偏差不得大于100mm,完成后樁頂中心與設(shè)計中心偏差不得大于0.2d( d 為樁直徑)。

6.5制樁時每0.50m~1.00m記錄一次振密電流、留振時間、水壓、填料量

6.6石料為硬質(zhì)巖石(灰?guī)r類或新鮮巖石的飽和單軸極限抗壓強度大于或等于30MPa),粒徑3一10em,最大粒徑不得超過15em,含泥量不得大于5s0都中不得夾十塊,不得使用中等和強風化石料。

6.7造孔深度與設(shè)計樁底標高允許偏差土200mm。

6.8施工時應由專人負責查對孔號,按記錄表詳細記錄,成孔電流、振密電,水壓、時間等要詳細、如實、準確、整潔填寫。

6.9制樁順序可從一邊向另一邊順序施工,也可根據(jù)不同情況跳打。

6.10施工單位嚴格進行施工自檢,除按施工規(guī)范規(guī)定的自檢內(nèi)容外,府冊體要求采用重型動力觸探進行跟蹤自檢,自柃數(shù)量為總樁數(shù)的3%,檢測記錄送交監(jiān)理。

7.施工控制參數(shù)

為滿足成樁要求,需對以下各施工參數(shù)進行控制:

7.1成孔電流: ZCQ 一75振沖器空載電流為60A,額定電流150A。在不超額定電流的前提下,通過調(diào)整下沉速度控制成孔電流;

7.2成孔電壓:380V,超過士20V不得施工;

7.3成孔水壓:宜采用0.6MPa;

7.4成孔速度:宜為0.5—2. m / min ;7.5振密水壓:控制在0.15-0.2MPa;

7.6振密電流:采用自動控制不得小于90A;

7.7留振時間:采用自動控制,樁頭部分不少于18s,樁體部分不得小于7.8成樁速度:成樁速度不能太快,一般控制在0.5~1.m/ min ,每次高度不宜大于50cm,以確保振密效果。

8.施工過程控制

8.1樁數(shù)控制

技術(shù)人員認真按設(shè)計圖紙放線布樁。制樁作業(yè)時,詳細記錄樁號、樁數(shù)及施工情況。班后進行復核統(tǒng)讓,并在圖紙上按號標記已打樁數(shù),友現(xiàn)漏打及時補打。

8.2樁長控制

孔口指揮予以記錄。施工時,按實測白然地坪確定施工樁深,做好材識,成樁深度允許偏差士200mm。成樁至自然地坪,以確保設(shè)計樁頂標高。

8.3樁位偏移控制

振沖器噴水中心與樁位中心偏差不得大于50mm,造孔中心與設(shè)計定位中心偏差不得大于100mm,完成后樁頂中心與設(shè)計中心偏差不得大于0.2d即220mm。

8.4施工材料控制

1)水:水量充足,使樁孔內(nèi)充滿水,但不可過多,造成填料隨水回流帶走;根據(jù)土質(zhì)、強度選擇適當?shù)乃畨骸?/div>

2)電:嚴格遵守加密電流和留振時間。

3)料:保證設(shè)計要求的置換率,填料時少填連續(xù),使填料順利進行。依據(jù)現(xiàn)行規(guī)范對碎石分批進行抽檢,檢測合格后方可使用,以確保施工所用材料均為合格品。

4)加密段長度每段取100cm。保證各處都能達到振沖密實的效果。

8.5成樁控制

1)成孔時,應隨時注意電流表的變化,發(fā)現(xiàn)異常情況及時檢查處理;2)成孔后邊提升振沖器邊沖水至孔口,再放至孔底,重放1—3次擴大孔徑并使孔內(nèi)泥漿變稀,開始填料制樁。

3)填料時不宜將振沖器提出孔口,每次填料高度不宜大于0.50m,村振沖器沉入填料中進振密制樁,當電流達到規(guī)定的密實電流值和規(guī)定的留振時間后,將振沖器提升0.50m。重復以上步驟,自下而上逐段制作樁體直至孔口。

8.6泥漿排放

各機組使用排污泵邊施工邊將泥漿排至泥漿中轉(zhuǎn)池,保持現(xiàn)場的消潔;在在每棟工程基坑邊開挖1個2mX4mX6m的泥漿中轉(zhuǎn)池,人工找平后,用雙層寬幅塑料布平鋪,做好防滲處理;在泥漿中轉(zhuǎn)池分別安置兩臺BW320型泥漿泵,通過泥漿泵將泥漿抽全

泥漿沉淀池。沉淀池旁留一個0.8米寬的排水溝,隨泥漿的沉淀隨堵填排水溝,但應防止泥漿外泄。

9.安全措施:

安全是施工質(zhì)量進度的前提,是生產(chǎn)的關(guān)鍵,在施工中始終貫徹“安全第一、預防為主”的方針,努力做到安全生產(chǎn),杜絕不安全事故發(fā)生。認真制定值班制度、崗位責任制度機械設(shè)備操作規(guī)程,積極開展安全活動。

9.1防止車輛事故

1)專門培訓過的有證駕駛員,非駕駛員不得亂動車輛,不準私自串崗、脫崗。

2)車輛過岔道、轉(zhuǎn)彎、啟動時,必須鳴號聯(lián)系。

3)開車時車速不宜過快。

4)嚴格按崗位責任分工和操作過程辦事。

9.2防止機電傷人事故

1)所有機電設(shè)奮,均應制切實可行符合要求的操作規(guī)程,每個班人員,均應考試合格才能上崗

2)各種機電設(shè)備檢修、維護時應停電。停運轉(zhuǎn),如要試運轉(zhuǎn),應 有針對性保護措施。

3)所有電器設(shè)備按規(guī)定設(shè)置漏電保護裝置。

4)對現(xiàn)場各種提升設(shè)備,必須講行經(jīng)堂性的安全檢查,尤其對垂且懲升設(shè)備的鋼絲繩,導軌、滑輪等易磨損部位更應該注意維護檢修。

9.3其他

1)進入施工現(xiàn)場應戴安全帽。

2)做好安全防范工作,杜絕治安事件發(fā)生。

3)做好安全防火工作,制定防火措施。